- 公司简介

- 主营产品

- 产品详情

- 在线询价

- 应用领域

一、主要适用范围及功能:

GB/T1411-2006绝缘材料工频耐电弧试验仪是适合GB1411-2002《固体电工绝缘材料高压小电流间歇耐电弧试验方法》、IPC650、IEC 61621、ASTMD495标准,并适合JEC 149、UL 746A等试验方法。

GB/T1411-2006绝缘材料工频耐电弧试验仪应用于电机、电器和家用电器等行业的电工用塑料、树脂胶和绝缘漆等绝缘材料的耐电弧性能评定主要适用于固体绝缘材料如:塑料、薄膜、树脂、云母、陶瓷、玻璃、绝缘油、绝缘漆、纸板等介质的耐电弧性能测试;

二、主要技术要求:

1、输入电压:交流 220 V

2、输出电压:交流 0--20 KV ;

3、电器容量:2 KVA

4、试验方式:间歇电弧,连续电弧

5、试验电流:10MA-20MA-30MA-40MA可选

6、试验电压控制误差: 优于2%

7、电弧通断时间误差:<5ms

8、试验电压连续可调: 0--20 KV

9、电流控制精度:优于±10%

10、电流测试精度:优于±1.5%

11、电流对试验压力:0.5±0.05N

12、电极规格:

不锈钢板状电极 25.4mm*12.7mm*0.15mm

钨钢电极 ¢2.4mm*70mm

电极配置角110度

电极重量:50G

13、电极距离:6.35±0.1mm(可调)

14、安全防护措施:

(1)超压保护

(2)过流保护

(3)短路保护

(4)安全门开启保护

(5)软件误操作保护

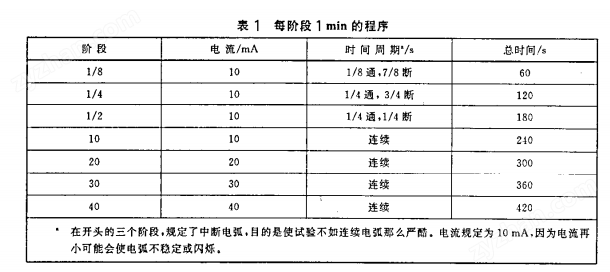

GB/T1411-2006干固体绝缘材料耐高电压、小电流电弧放电的试验

1范围

本标准叙述的试验方法能够提供同类绝缘材料当其被暴露于高电压、小电流电弧放电时,它们之间耐受发生在紧靠表面损坏情况的初步差异。

电弧放电引起局部热的和化学的分解与腐蚀并最终在绝缘材料上形成导电通道。试验条件的严酷程度是逐渐增加的:开始几个阶段,小电流电弧放电反复中断,而到了后来几个阶段,电弧电流逐级增大。

由于本试验方法操作方便和试验所需要的时间短,因此,它适用于材料初步筛选、检查材料组分变化的影响和质量控制检验。

过去使用本试验方法的经验表明,热固性材料试验结果的再现性是可以接受的。而对热塑性材料,一些实验室报告表明,其试验结果出现不能接受的大的偏差,这就导致本推荐方法不能应用于热塑性材料的试验。

注:正试图在试验过程中通过控制电极压力和穿入材料的深度,以减小热塑性材料试验结果的分散性,不采取这种控制电极的措施而就对许多热型性材料进行试验,这样的试验可能没太大意义。

通常,不允许只根据本试验方法就对一些材料的相对耐电弧等级作出结论,因为这些材料可能受制于其他类型的电弧作用。

材料的相对耐电弧等级可能与那些由潮湿耐漏电起痕试验(例如IEC 60112,IEC 60587及

IEC 61302)获得的等级不同,也与材料在实际使用中的工作状况不同,因为在这些场合中,材料承受电弧放电的强度,重复频率以及时间等的差别很大,

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的新版本。凡是不注日期的引用文件,其新版本适用于本标准。

IEC 60112:1979

固体绝缘材料在潮湿条件下相比漏电起痕指数和耐漏电起痕指数的测定方法

IEC 60212,1971

固体电气绝缘材料在试验前和试验时采用的标准条件

1EC 60587:1984

评定在严酷环境条件下使用的电气绝缘材料耐漏电起痕和蚀损的试验方法

IEC 61302:1995

电气绝缘材料评定耐漏电起痕和蚀损的方法旋转轮沉浸试验

3定义

下列定义适用于本标准。

3.1

失效failure

当被试材料内形成导电通道时,认为材料已经失效。如果电弧引起某一材料燃烧和当电弧被切断后材料还继续燃烧,则也认为材料已经失效。

注1:当电弧放电因深入材料内部而消失时,同路电流通常会发生变化且声音发生明显改变。

注2:对某些材料,在电极间电弧全部熄灭前,在相当长的时间范围内,朝失效发展的趋势增加,仅当所有电弧已想灭才发生失效。

注3:对某些材料,在电弧已经熄灭之后,在靠近电极处可能观察到持续的火花。不应该把这种火花视为属于电弧部分。

"注4:如果在电弧中断期间材料继续燃烧,则材料的这种伴随电弧而发生的燃烧,只能视为失效。在其他情况下,继续试验下去直至形成导电酒道。

3.2

耐电弧are resistance

从试验开始直至试样失效的总时间,秒。

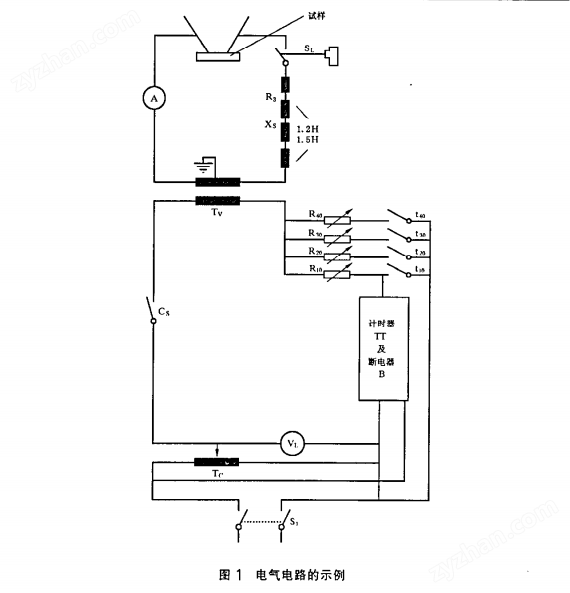

4设备

4.1试验回路

试验设备电气回路的主要部件如图1所示。

注:次级回路接线杂散电邻应小于40pF。大的杂散电容可能会干扰电弧的形状并影响试验结果。

4.1.1变压器,T.

该变压器的额定次级电压(开路)为15kV,额定次级电流(短路)为60mA,线路频率为48 Hz~

62 Hz。

4.1.2可变比自耦变压器,Te

额定容量为1kVA且与线路电压匹配。

注:推荐初级电压电源变化保持士2%。

4.1.3电压表,VL

AC电压表,其准确度为士0.5%,能读出电源电压的塌%。

4.1.4毫安表,A

一种精确的有效值a.c.毫安表,能读出10mA~40mA,准确度为±5%。由于该毫安表仅当进行

设定或改变回路时才用到它,因此,不用时可通过一个旁路开关使其短路。

注:尽管已经采取措施抑制电弧电流的射频分量,但当试验设备进行一次组装时,可能还是需要检查射频分量是否存在。好的做法是应用一个合适的热电偶射频(r.f.)型亳安表暂时与该毫安表串联起来。

4.1.5电流控制电阻器,RR₂,R」及R0

需要四个电阻器与变压器T,的初级串联。这些电阻器必须在一定范围内可调,以便在校正过程允许对电流进行准确设定。Rte总是接在回路中以便提供10mA电流,

4.1.6抑制电阻器,R3

额定电限为15 kΩ±1.5 kΩ并至少24W。该电阻器与电感(见4.1.7)一起用作抑制电弧电路中的寄生高频。

4.1.7空芯电感器,X,,1.2 H~1.5H

注:用单个线圈构成的这种电感器是不实用的,令人满意的电感器是将导线绕在直径约12.7mm和内长15.9mm的绝缘非金屑芯子上的8个3000匝~5000匝的线圈串联而成,

4.1.8断电器,B

由电机驱动或电子仪器操作的断续器是用作按表1的预定程序进行切断和接通初级回路,以便获得该试验的三个较低阶段所需要的周期。断续器的准确度为士0.008s。

4.1.9计时器,TT

秒表或电动计时器,准确至士1s。

4.1.10接触器,C.

当罩在电极装置上的通风防护罩降至设定位置时,该通风防护罩触动常开(NO)微型开关,而微型开关又使接触器C。动作并将变压器T,与回路接通,使得高压HV施加于电极上。当通风防护罩升起时,变压器断开,操作者得到保护。

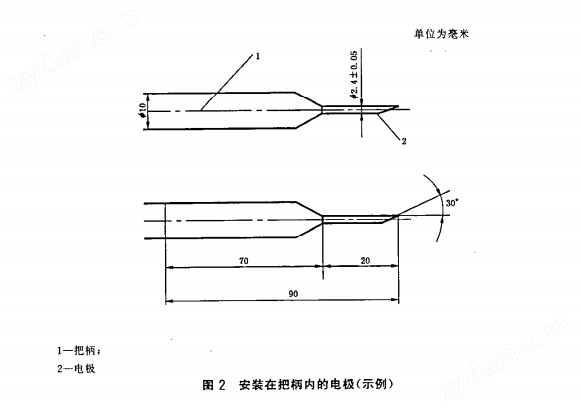

4.2电极和电极装置

4.2.1电极

电极由直径2.4 mm±0.05 mm无裂纹,凹痕或粗糙疵点的钨棒制成。活动电极长至少20mm。推荐将这个活动电极固定于把柄上,使得在削尖后的电极准确定位。该电极应经研磨抛光,以形成与轴线夹角为30*±1*的平椭圆面。图2展示出固定于合适把柄上的电极的一个实例。

注1:已发现钨焊条是适用于这种电极的。

注2:在削尖过程中,采用钢制夹紧装置夹持电极,有助于保证将尖头电极加工成所要求的几何形状。

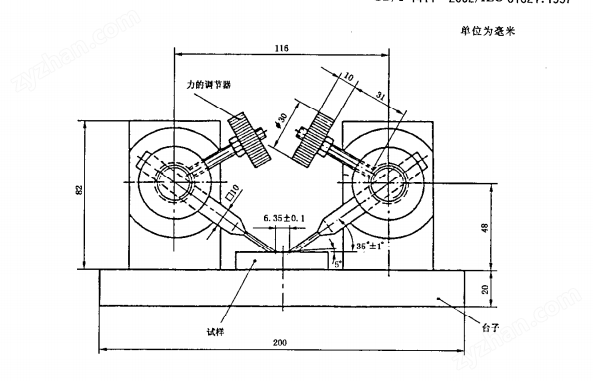

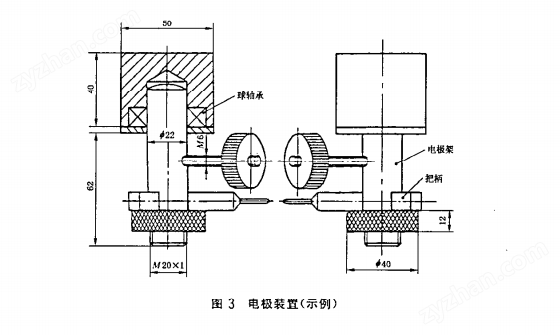

4.2.2电极装置

该装置提供了一种夹持电极和试样的方法,使得电弧按正确的角度施加于试样的上部表面。该装置应这样构成,使得每一个试样上部表面在每一次试验时都处在同一高度上。应调节每一电极,使得它以0.5N±0.05N的力无约束地静置于试样上.不应对试样进行抽风,只有当试验过程中试样释放出烟雾或气体时,才允许把这些燃烧产物排放掉。

两个电极应该这样定位,使得当这两个电极静置于试样上时,它们是处在同一个垂直面内且它们与水平方向倾斜35*士1"(这样,两电极轴间夹角为110“±2°),如图3所示。椭圆表面的短轴应成水平,两间隔调节到6.35 mm士0.1mm.从略高于试样的平面位置,应提供观察电弧的清晰视域。

注:对气流的要求,正在考虑之中。

4.2.3清洗和削尖电极

4.2.3.1清洗电极

a)每一次试验后,应该用不起毛的实验室用的纸巾蘸以丙酮或乙醇之类溶剂清洗电极,再用去离子水擦洗电极,然后用丁净的、干的不起乇的纸巾将其擦干。

b)如果经过上述清洗后还有过量燃烧产物残留在电极上,那么,已经证明,施加一次约1min、

40mA连续电弧(在原位置上无试样)对清除残留物是有效的。

4.2.3.2削尖电极

当在放大15倍下观察电极时,电极应保持原始椭圆面状态且无毛刺或粗糙边缘。

如果不符合上述要求,则应削尖电极。

4.3试验箱

为防止通风,试验箱应是不通风的密闭箱,其尺寸不小于300 mmX150 mmX100 mm。

4.4校准

4.4.1开路工作电压

开路状况下,将电压调节至12.5kV。根据开路的初级电压对次级电压的比,用电压表VL测量该

电压。

4.4.2次级电流的调节

将两个电极按准确间隔距离置于陶瓷块上,在关闭通风防护翠情况下,给设备施加电压并用可变电阻器R,R₂。R„及R„调节电流。

5试样

5.1对材料作正规比较时,应在每一材料的试样上至少做5次试验。

5.2试样厚度应是3mm+81mm。应用其他厚度时应予以报告。

5.3 每一试样应具有必要的尺寸,使试验在平坦表面上进行并可使电极装既应距试样边缘不少于6 mm,又应距先前试验过的地方不少于12mm。试验薄的材料时,要预先把它们紧紧地夹在一起,使形成的试样厚度尽可能接近推荐的厚度。

5.4当试验模塑部件时,应施加电弧于被认为意义的位置。部件的比较试验,应在类似的位置

进行。

5.5试验前应使用合适的方法去除粉尘、湿气和指印等。

瞥告;该清除程序可能对材料有影响,

6条件处理

除另有规定外,试样应在23℃士2℃、50%±5%相对湿度(按IEC60212中的标准大气B)标准大气中至少暴露 24 h。

7程序

7.1测定耐电弧时,置试样于电极装置内并调节电极间距至6.35mm±0.1mm。

7.2接通试验回路并观察起始电弧、漏电起痕进展和被试材料的任何奇特现象。如果任何试验阶段的一次试验进展正常,则随后的试验就不必再仔细观察。

警告:在观察电弧过程中,操作者要配戴防紫外线眼镜或应用紫外线遮护板。

观察起始电弧以便确定它是否仍然保持平的且紧靠试样表面。如果电弧顶部处于试样表面上方约2mm 或者电弧爬向电极上方而不再保持在电极处或者发生不规则的闪烁,则表明回路常数不正确或者材料正在以极大速率释放出气体产物。

7.3每次1min试验结束时,电弧严酷程度将按表1所示顺序增加,直至按3.1定义发生失效。失效时,应立即切断电弧电流并停止记时。记录5次试验的每一次到达失效的时间(s)。

8结果

8.1本试验的结果是以秒表示的失效时间.

注;许多材料常常是在严酷程度发生变化后的开头几秒内失去抵抗能力的。当对材料的耐电弧作比较时,两者差异处于两个阶段交替的那几秒要比处于单个阶段内所经过的相同的那几秒时间重要的多。因此,耐电弧在178s与182s之间和耐电弧在174s与178s之间两者存在着很大的差异。

8.2 已经观察到的四种通常失效类型

8.2.1由于许多无机电介质变成白热状态,致使它们变成能够导电。然而,当冷却时,它们又恢复到其原先绝缘状态。

8.2.2某些有机复合物突然发生火焰,但在材料内不形成明显的导电通道.

8.2.3另外一些材料可见到因漏电起痕而导致失效,即当电弧消失时,在电极间形成一条细金属丝似的线。

8.2.4第四种类型是表面发生碳化直至出现足够的碳而形成导电。

9报告

试验报告应包括下述内容:

9.1 被试材料的鉴别和被试的厚度,

9.2试验前的清洗和条件处理的细节。

9.3耐电弧时间的中值、最小值和大值。

9.4观察到的特殊现象,例如,燃烧和软化。

耐电弧试验仪是一种用于评估固体绝缘材料在高压电弧放电作用下抗炭化和保持绝缘性能能力的专用设备,其应用领域覆盖多个工业部门,主要集中在需要高电气安全标准的行业。

电力行业是耐电弧试验仪的核心应用领域,主要用于测试电线、电缆、开关设备等电力设备的耐电弧性能,确保其在高电压、大电流条件下的安全可靠运行。

电子行业利用该仪器评估电路板、连接器等部件在高电压环境下的耐电弧能力,以提升电子设备的长期可靠性。

汽车行业特别是新能源汽车领域,通过耐电弧测试验证电气系统部件在高温、高湿等恶劣条件下的安全性,保障车辆运行稳定。

其他关键领域包括:

- 轨道交通:用于电机、变压器等设备的绝缘材料质量控制。

- 航空航天与化工冶金:为复杂环境下的电气设备提供绝缘材料性能评估支持。

- 家用电器:在产品设计和研发中用于绝缘材料的筛选与分级评定。

此外,该仪器还广泛应用于新材料研发、产品检测及第三方认证等环节,其测试结果为质量管控、标准符合性和风险预防提供重要依据。